����U���@backscattering

�@�����g�ł͌���U���ƌ����Ə����Ȕ��ˑ̂�����˕����Ƌt�̕����ɍL�����Ĕ��˂��鉹�g�������܂��B�U���q�Ŏ�ƃm�C�Y�I�ȃG�R�[�ɐ���܂��B�����ȃG�R�[���̂��̂ł��B

�@�T���Ώۂ̍|�́A�S�̌������W�܂������̂ł��B�S�̉����≹���C���s�[�_���X�͌����̕�����20�����x�قȂ�܂��B�����|�̒��ɂ͌���U�����鏬���Ȕ��ˑ̂���R����܂��B�S����������O�̃C���S�b�g�ł͕��Ɉ˂�܂����A�����̑傫����30�o���܂��B�ʏ�̒����g�T�����T�G�q�̎��g���ł͌����ł��܂���̂ŁA�����g��������Ă��܂���B��������Ƃ����50kHz���x�̎��g���ƂȂ�܂��B

�@��ʍ\�����Ɏg���|�͌����̑傫����0.1�o�ȉ��ł��B���ׁ̈A�悭�g����5MHz�̒T�G�q�ł͔g����0.3�o����A���������傫���]�茸���̉e�����܂���B������˃G�R�[�Ƃ��Ă͔g���ɋ߂��̂Ŋ��x���グ��A�ȒP�ɂ��̏����Ȕ��ˑ̂���̔��˂��ϑ������͂��ł��B�Ⴆ�Β����ȂǗ��E�̍r���S�ł͌����͂��Ċ��x�͗����܂����A���E����̔��˃G�R�[�͊ϑ�����܂���B�Ⴂ���g���̘b�ł����A�R���N���[�g�̌����Ńo�b�N�G�R�[�͊ϑ�����܂����A���̎�O�̃G�R�[�͖w�ǂ��������A�傫�ȃG�R�[�͑傫�Ȑ�������A�S�A�W�����J�������肵�܂��B�ʐ^140�o�����W�����J�݂̂̎����̂̃G�R�[�g�`�F �X�ɂ́A�W�����J�݂̂̎����̂����ƁA�o�b�N�G�R�[�͊ϑ�����܂����A�W�����J����̃G�R�[�͊ϑ�����܂���B���������0.05�o�ׂ̍����C���̐�[���˃G�R�[��5MHz�̒T�G�q�ŊȒP�Ɍ�����܂��B�������A�|�̏ꍇ�A���芴�x���グ�Ă����˃G�R�[���ϑ��ł��܂���B���̕ӂ̌��ۂ��V�~�����[�V�����Ŏ����܂��B

�X�ɂ́A�W�����J�݂̂̎����̂����ƁA�o�b�N�G�R�[�͊ϑ�����܂����A�W�����J����̃G�R�[�͊ϑ�����܂���B���������0.05�o�ׂ̍����C���̐�[���˃G�R�[��5MHz�̒T�G�q�ŊȒP�Ɍ�����܂��B�������A�|�̏ꍇ�A���芴�x���グ�Ă����˃G�R�[���ϑ��ł��܂���B���̕ӂ̌��ۂ��V�~�����[�V�����Ŏ����܂��B

�@���q�͔��d�Ɏg���E�����̃y���b�g���R�l�ߍ��R���ǂ̊ǂ̓p�C�v�̏�ԂŒ����g��������܂��B1970�N���܂ł͓��{���̔R���ǂ͗L�������̗̂̍p����܂���ł����B�����g�T�����o���Ȃ�����ł��B�p�C�v�̓W���J���C��SUS���Ō������E����̔��˃G�R�[��������U��������ׂ���̃G�R�[��荂�������ł��Ȃ������̂ł��B�p�C�v�̍ގ����ώ������ē��{�����g����l�ɂȂ�܂����B�ώ��ɈӖ�������悤�ł��B

�ȍ~�V�~�����[�V�����Ɏg�����g�g�`�͎s�̃X�N�G�A�p���T�[�T����Ŕ��������Ƃ��Ă��܂��B

�悸�A�ώ���͋[����ׁA���S�Ɋi�q��ɏ����Ȕ��ˌ������ꍇ�A�U���q���鉹�g���v�Z���܂��B

�������E���ώ��ȍޗ��̏ꍇ�F

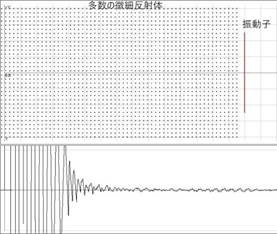

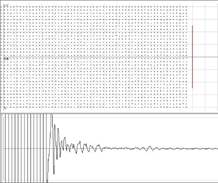

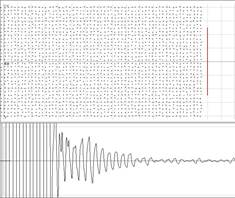

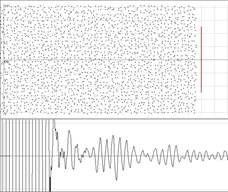

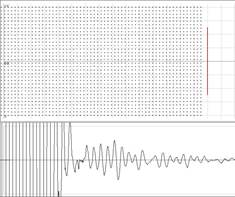

�}�オ���F�̂��}�[�N�̔��ˑ̂̔z�u�}�ŁA�ԐF�̐U���q���z�u����Ă��܂��B�e���ˑ͓̂������˔\�͂������A���ʓI�ȍL����Ŕ��˂��܂��B���̔��ˉ�����U���q�ʂŊJ�������������ʂ��A�}���Ɏ�����RF�G�R�[�g�`�ł��B�㉺�}�Ƃ�X���̃X�P�[���͍��킹�Ă���܂��B��}�̍��[�ɗL�锽�ˌ�����̃G�R�[�͉��}RF�g�`�̏�}�U���qX�ʒu�t�߂Ɍ���A�U���q�ɋ߂����ˑ̂���̃G�R�[�� ���}���[�Ɍ���܂��BRF�g�`���[�̑傫�ȃG�R�[�͐U���q���߂ɂ��锽�ˑ̂���̃G�R�[�ŁA�m���ɔ��˂���\�͂�����܂����A�U���q���痣���قǐU���͏���������܂��B

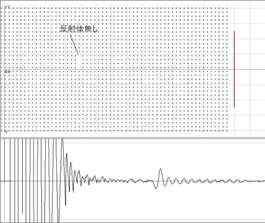

�ꕔ���������Ă���ꍇ�G

�Ⴆ�A�|�̒��ɑ傫�Ȍ���������ƁA���˂���E�ʂ����Ȃ��Ȃ�A���̕�������̔��˃G�R�[�͖����Ȃ�܂��B����̑����̔��ˑ̂���͓����l�ɃG�R�[�͂���܂��B���̏ꍇ�A���̗l�Ɍ������������ʒu�����̃G�R�[���ϑ�����܂��B

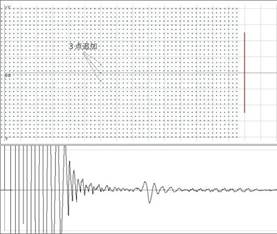

�]���ɔ��ˑ̂�����ꍇ�F

�@����]���ɔ��ˑ̂��L��ꍇ�A�Ⴆ�|�̒��ɍd���C���N���[�W����������l�ȏꍇ�ł��B�O�}���l�ł����A�G�R�[�g�`�̈ʑ��͔��]���܂��B

�@�e�_�������_���Ȉʒu�ɔz�u����Ǝ��̂悤�ɂȂ�܂��B���Ă�����悤�Ɍ�����W�����Ă���Ƃ��낪�L��܂��B���R�����_�������X�V���邽�тɁA�m�C�Y�̃��x���ƈʒu�͕ς��܂��B

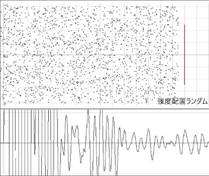

���ˌ��̔z�u�����S�Ƀ����_���ȏꍇ�F

�ʏ�̍|�̏�Ԃł͗��E�̃T�C�Y�������ς�邾���ł����́A�i�q��̔z�u����i�q�Ԋu��10�����x�ʒu��h�炪���Ă݂܂��B

�����h�炬������ꍇ�F

�h�炬�������傫������30���Ƃ��܂��B

����ɑ��₵80���Ƃ��܂��B

�i�q��ɔ��ˌ��͋ϓ��z�u�Ƃ��āA���ˌ����ꂼ��̔��˔\�͂��}50���ω�����ꍇ�����Ă݂܂��傤�B�}��ł͉��ʂ��ω����Ă܂��A�e�_�̔��˔\��ς��Ă��܂��B

���m�C�Y�������܂��B

�ώ����ƃm�C�Y���Ⴂ�A�s�ώ����ƃm�C�Y�����������������ł��傤���H